Richtbohren

Richtbohren – auch als horizontales Bohren bezeichnet – ermöglicht die Verlegung von Leitungen unter Hindernissen wie Überführungen, Kanälen, Flüssen, Eisenbahnschienen, Autobahnen, Gebäuden und Parkplätzen. Und das alles ohne Beeinträchtigung des jeweiligen Umfelds!

Zu beachten ist, dass Richtbohren rasch und ohne Schäden durchgeführt werden kann.

FUNKTIONSPRINZIP VON RICHTBOHREN

Das Prinzip des Richtbohrens beruht auf der Möglichkeit, den Bohrkopf im Boden präzise steuern zu können. Dies macht das Ausheben offener Gräben für die Verlegung verschiedener Kabel und Leitungen überflüssig.

Die gekrümmte Bahn beim Richtbohren ermöglicht, Leitungen von der Oberfläche aus unter Hindernisse zu führen, sodass keine umfassenden Grabungsarbeiten erforderlich sind.

Vorbereitung der Baustelle für horizontales Bohren

Gleichwohl erfordert dieses Verfahren umfassende Kenntnisse bestehender unterirdischer Anlagen. Zu diesem Zweck werden im Rahmen unserer Projekte Baustellen inspiziert und eine fundierte Studie durchgeführt.

Vorteile des Richtbohrens

Horizontales Bohren bietet unbestreitbare Vorteile :

- Keine Verkehrsbehinderungen: Straßensperrungen, Umleitungen und Staus aufgrund alternativer Verkehrsführungen sowie Probleme durch Bodenverdichtung werden vollständig vermieden.

- Außerdem ist dies eine wirtschaftliche Lösung, denn kostspielige Instandsetzungsarbeiten und das Zerstören von Straßenbelägen wie bei traditionellen Verfahren entfallen.

- Schnell und effizient: Sobald der Bohrvorgang abgeschlossen ist, kann die Leitung verlegt werden.

Richtbohren umfasst drei Hauptschritte

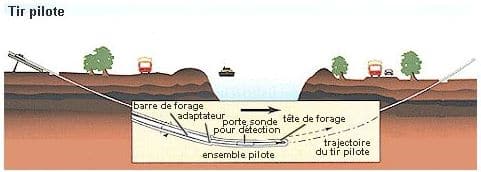

1. Ortung durch den gesteuerten Bohrkopf

Durch eine Grabung wird ein Bohrgestänge in den Boden eingeführt. Hierfür wird die kombinierte Stoß- und Rotationskraft eines Bohrkopfs genutzt, der an einem Ende mit einem bodengerechten Grabungswerkzeug versehen ist.

Mit fortschreitendem Bohrvorgang werden Stangen hinzugefügt. Der Bohrkopf ist gleichzeitig mit Spritzdüsen für Bohrschlamm ausgestattet. Dieser Schlamm besteht aus Wasser und aus als Bentonit bezeichnetem Ton und erfüllt mehrere Funktionen: Zum einen schmiert und kühlt er das Werkzeug, und zum anderen festigt er den Tunnel und erleichtert die Abtragung des Erdreichs.

Dieses Bentonit wird in den Graben gepumpt, anschließend wiederverwertet und neu aufbereitet, damit es wieder in den Kreislauf fließen kann. Der Bohrkopf ist mit einer Digitrack-Sonde (Funksender) versehen, die der Maschine an der Oberfläche in maximal 15 Meter Tiefe fortwährend zentimetergenau Tiefe, Neigung, Uhrposition und Temperatur sendet. Dies ermöglicht dem Bediener, die Bohrung zu steuern. Da die Vorderseite des Bohrkopfes nicht symmetrisch ist, kann der Bohrverlauf durch Stoßkraft ohne Rotationsbewegung des Bohrgestänges verändert werden. Sobald die gewünschte Richtungsänderung erfolgt ist, kann die Rotationsbewegung fortgesetzt werden, um wieder einen geradlinigen Bohrverlauf zu gewährleisten.

Die verschiedenen Tiefenmessungen je nach Bohrfortschritt ermöglichen uns, unseren Kunden eine präzise Bohrkurve zu gewährleisten.

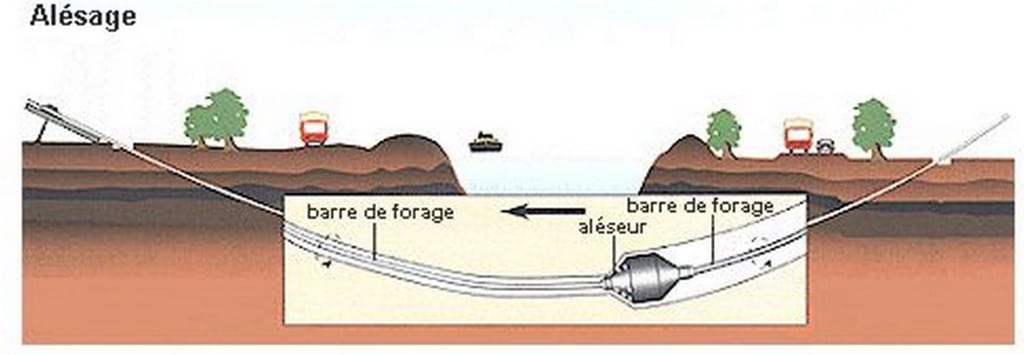

2. Bohrung

Sobald die Pilotbohrung durchgeführt wurde, erfolgt die eigentliche Bohrung und die Platzierung der Hülle für die Leitung.

Im Folgenden wird der Kopf abmontiert, und es werden nacheinander Erweiterungsbohrköpfe angebracht, um das Loch bis zum gewünschten Durchmesser zu vergrößern. Ist dieser Durchmesser erreicht, werden hinter dem Erweiterungsbohrkopf eine oder mehrere Zugglocken angebracht, um den Mantel bzw. die Mäntel durchzuziehen. Darüber hinaus sind die Erweiterungsbohrköpfe mit Düsen für das Einspritzen von Bohrschlamm versehen. Auch hier erfüllt der Bohrschlamm eine Schmier- und Kühlfunktion, festigt den Tunnel und befördert Aushub an die Oberfläche.

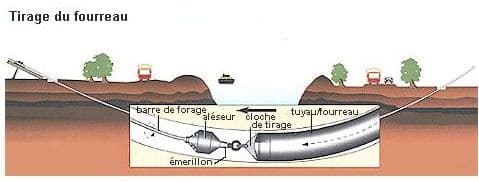

3. Durchzug des Rohrs oder der Hülle durch das Bohrloch

Die Hüllen werden zuvor an der Oberfläche durch Heißverschweißen (Stumpfschweißnaht) zusammengefügt.

Hierauf folgt die Durchzugsphase, bei der die Hülle in das zuvor gebohrte Loch eingeführt wird. Durch den Durchzug der HDPE-Hülle entsteht Platz für die Leitung.

Das Endstück, das am Ausgangspunkt vorbereitet wird, wird dann mit einer Drehkupplung und einem Erweiterungsbohrkopf am Bohrgestänge (das im Bohrloch verbleibt) befestigt. Der Bohrkopf wird in eine Rotationsbewegung versetzt und – unter Reinigung beim Vortrieb – in Richtung der Bohrmaschine gezogen, die sich am Eingangspunkt befindet.

Auf diese Weise folgen die Hüllen dem Erweiterungsbohrkopf im Innern der Bohrung bis zum Eingangspunkt des Bohrgeräts. Für den Durchzug wird häufig ein Erweiterungsbohrkopf eingesetzt, der einen kleineren Durchmesser hat als bei der vorangegangenen Bohrung.

Unser Team für gesteuertes Bohren besitzt die AIPR-Zertifizierung, eine Garantie für unsere Kompetenzen und Fachkenntnisse in diesem Bereich.