Le forage dirigé

Le forage dirigé, appelé également forage horizontal, permet d’installer une conduite sous un obstacle, comme les traversées de voiries, canaux, rivières, voies ferrées, autoroutes, bâtiments, parkings… Et tout cela sans perturber le milieu environnant !

Notez que le forage dirigé peut être réalisé rapidement et sans dégâts.

Le principe du forage dirigé

Le principe même du forage dirigé repose sur la possibilité de piloter la tête de forage avec précision dans le sol. De cette manière, aucune tranchée ouverte ne doit être réalisée afin de placer les différents câbles et conduites.

La trajectoire courbe du forage dirigé permet de faire passer la conduite sous des obstacles en partant de la surface, de sorte qu’aucune excavation importante n’est requise.

La préparation du chantier avant le forage horizontal

Cette technique de travaux nécessite cependant une bonne connaissance des installations souterraines existantes. Pour cela, une visite de chantier ainsi qu’une étude approfondie est réalisée pour chacun de nos projets.

Les avantages de la technique du forage dirigé

La réalisation de forages horizontaux offre des avantages indéniables :

- Une circulation routière intacte : terminé les routes barrées, les déviations, les bouchons, une circulation alternée, les problèmes de compactage…

- Une solution économique : terminé les revêtements de voiries détruits par les travaux en techniques traditionnelles.

- Une technique rapide et efficace : dès le forage terminé, la conduite peut être tirée.

Les trois grandes étapes du forage dirigé

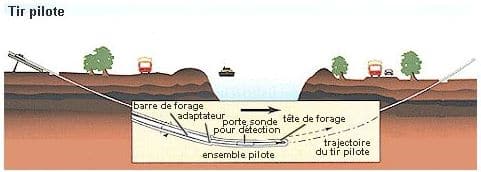

1. La détection de la tête pilote

Un train de tiges pénètre dans le sol par l’intermédiaire d’une fouille, sous l’action combinée de la poussée et de la rotation d’une tête de forage équipée à son extrémité d’un outil d’usure adapté à la nature du terrain.

Au fur et à mesure de la progression de l’ensemble, des tiges sont ajoutées. Par ailleurs, cette tête de forage est munie de buses d’injection de boue de forage. Cette boue, constituée d’eau et d’argile appelée bentonite, va jouer plusieurs rôles : lubrifier l’outil et le refroidir, consolider le tunnel favoriser l’évacuation des déblais.

Cette bentonite sera pompée dans la fouille, puis recyclée et régénérée afin d’être réutilisée dans le circuit. La tête est équipée d’une sonde émettrice, le digitrack (émetteur de fréquence), qui va communiquer en permanence sa profondeur, son inclinaison, sa position horaire et sa température avec une précision de l’ordre du centimètre à 15 m de profondeur maximum à l’appareil de surface, ce qui va permettre à l’opérateur de guider le forage. En effet, la partie antérieure de la tête n’étant pas symétrique, il va être possible de modifier sa trajectoire en exerçant une poussée sans rotation du train de tiges. Dès que la modification du cap souhaité sera obtenue, il suffira de reprendre la rotation pour que la trajectoire redevienne rectiligne.

Les différents relevés de profondeur suivant l’avancement du forage nous permettent d’établir une courbe de forage précise pour nos clients.

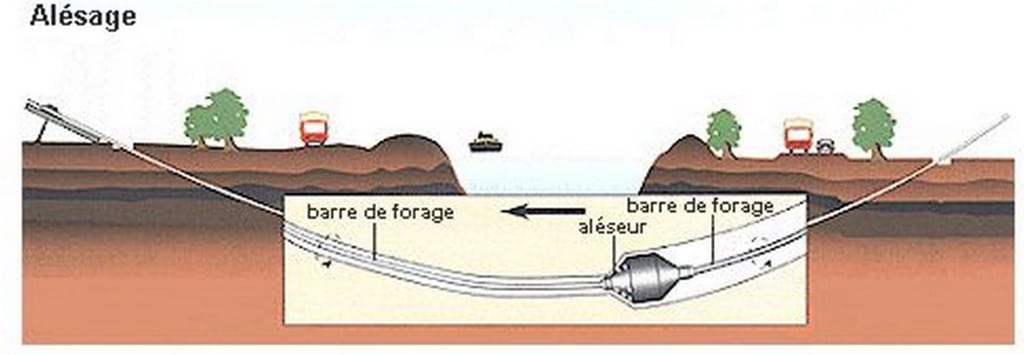

2. L’alésage

Une fois le tir pilote effectué, on procède à l’alésage et à la mise en place du fourreau destiné à recevoir le réseau.

La tête va maintenant être démontée et des aléseurs successifs vont être installés afin d’agrandir le trou jusqu’au diamètre définitif. Lorsque celui-ci est atteint, on fixe derrière l’aléseur une ou plusieurs cloches de tirages qui permettront de tirer la ou les gaines. Les aléseurs sont aussi équipés de gicleurs d’injection de boue de forage. La boue va permettre, ici encore, de lubrifier, de refroidir, de consolider le tunnel et d’évacuer les déblais vers la surface.

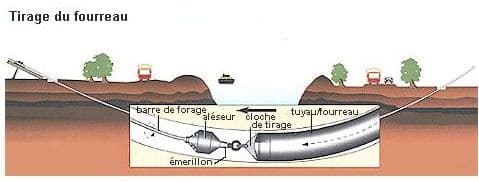

3. La traction du tube ou du fourreau dans le trou alésé

Préalablement, les fourreaux seront assemblés en surface par thermosoudage (soudure bout à bout).

Enfin, arrive la phase du tirage, opération qui consiste à mettre le fourreau en place dans le trou précédemment alésé. Le tirage du fourreau PEHD est destiné à recevoir la canalisation.

Le tronçon, préparé du côté point de sortie, est alors attaché au train de tiges, resté dans le trou alésé, moyennant un joint tournant et un aléseur. La tête d’alésage est mise en rotation et tout en nettoyant à l’avancement, elle est tirée en direction de la machine de forage, qui se trouve du côté point d’entrée.

Les fourreaux suivent ainsi l’aléseur à l’intérieur du forage, et ce jusqu’au point d’entrée devant la foreuse. On utilise plus souvent un aléseur de plus petit diamètre pour le tirage que pour l’alésage précédent.

Notre équipe en forage dirigé possède la certification AIPR, un gage de nos compétences et de notre expertise dans le domaine.